- 碳化硅陶瓷及制备工艺doc

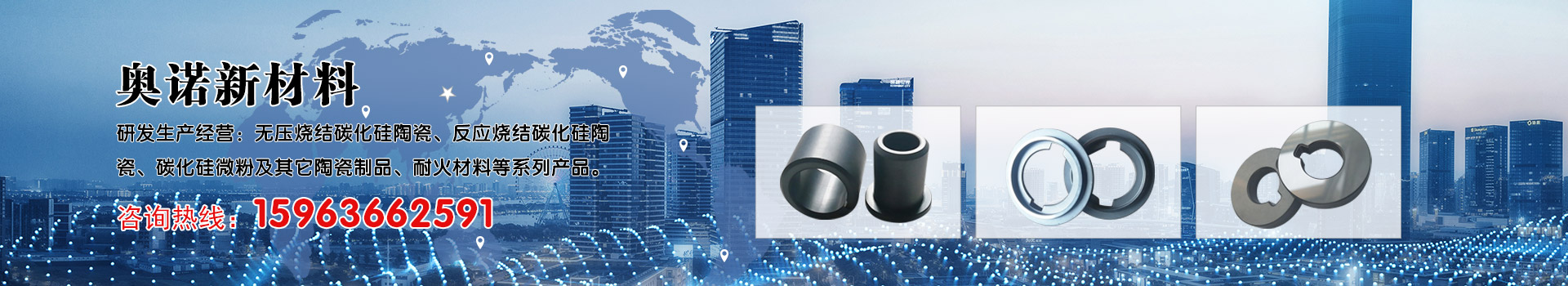

碳化硅陶瓷性能及制造工艺?? ????? 碳化硅()陶瓷,具有抗氧化性强,耐磨性能好,硬度高,耐热性好,高温强度大,热线胀系数小,热导率大以及抗热震和耐非物理性腐蚀等优良特性。因此,已经在石油、化工、机械、航天、核能等领域大显身手,日益受到大家的重视。例如,陶瓷可用作各类轴承、滚珠、喷嘴、密封件、切削工具、燃汽涡轮机叶片、涡轮增压器转子、反射屏和火箭燃烧室内衬等等。 陶瓷的优异性能与其独特结构紧密关联。是共价键很强的化合物,中-C键的离子性仅12%左右。因此,强度高、弹性模量大,具有优良的耐磨损性能。纯不会被HCl、HNO3、H2SO4和HF等酸溶液以及NaOH等碱溶液侵蚀。在空气中加热时易发生氧化,但氧化时表明产生的SiO2会抑制氧的进一步扩散,故氧化速率并不高。在电性能方面,具有半导体性,少量杂质的引入会表现出良好的导电性。此外,还有优良的导热性。 ?具有α和β两种晶型。β-的晶体结构为立方晶系,和C分别组成面心立方晶格;α-存在着4H、15R和6H等100余种多型体,其中,6H多型体为工业应用上最为普遍的一种。在的多种型体之间有着一定的耐热性关系。在温度不高于1600℃时,以β-形式存在。当高于1600℃时,β-缓慢转变成α-的各种多型体。4H-在2000℃左右容易生成;15R和6H多型体均需在2100℃以上的高温才易生成;对于6H-,即使温度超过2200℃,也是很稳定的。中各种多型体之间的自由能相差很小,因此,微量杂质的固溶也会引起多型体之间的热稳定关系变化。 ?现就陶瓷的生产的基本工艺简述如下: 一、粉末的合成: ?在地球上几乎不存在,仅在陨石中有所发现,因此,工业上应用的粉末都为人工合成。目前,合成粉末的主要方法有: 1、Acheson法: ? 这是工业上采用最多的合成方法,即用电将石英砂和焦炭的混合物加热至2500℃左右高温反应制得。因石英砂和焦炭中通常含有Al和Fe等杂质,在制成的中都固溶有少量杂质。其中,杂质少的呈绿色,杂质多的呈黑色。2、化合法: ? 在一定的温度下,使高纯的硅与碳黑直接发生反应。由此可合成高纯度的β-粉末。 3、热分解法: ? 使聚碳硅烷或三氯甲基硅等有机硅聚合物在1200~1500℃的温度范围内发生分解反应,由此制得亚微米级的β-粉末。 4、气相反相法: ? 使4和4等含硅的气体以及4、38、78和(4等含碳的气体或使33、(3)2 2和34等同时含有硅和碳的气体在高温下发生反应,由此制备纳米级的β-SiC超细粉。 二、碳化硅陶瓷的烧结 1、无压烧结 ? 年美国GE公司通过在高纯度β-细粉中同时加入少量的B和C,采用无压烧结工艺,于℃成功地获得高密度陶瓷。目前,该工艺已成为制备陶瓷的主要方法。美国GE公司研究者认为:晶界能与表面能之比小于是致密化的热力学条件,当同时添加B和C后,B固溶到中,使晶界能降低,C把粒子表面的还原除去,提高表面能,因此B和C的添加为的致密化创造了热力学方面的有利条件。然而,日本研究人员却认为的致密并不存在热力学方面的限制。还有学者觉得,的致密化机理可能是液相烧结,他们发现:在同时添加B和C的β-烧结体中,有富B的液相存在于晶界处。关于无压烧结机理,目前尚无定论。 ? 以α-为原料,同时添加B和C,也同样可实现的致密烧结。 ? 研究表明:单独使用B和C作添加剂,无助于陶瓷充分致密。只有同时添加B和C时,才能实现陶瓷的高密度化。为了的致密烧结,粉料的比表面积应在10m2/g以上,且氧含量尽可能低。B的添加量在%左右,C的添加量取决于SiC原料中氧含量高低,通常C的添加量与粉料中的氧含量成正比。 ? 最近,有研究者在亚微米粉料中加入和Y2O3,在1850℃~2000℃温度下实现SiC的致密烧结。由于烧结温度低而具有明显细化的微观结构,因而,其强度和韧性大大改善。 2、热压烧结 ? 50年代中期,美国Norton公司就开始研究B、Ni、Cr、Fe、Al等金属添加物对热压烧结的影响。实验表明:Al和Fe是促进热压致密化的最有效的添加剂。 ? 有研究者以为添加剂,通过热压烧结工艺,也实现了SiC的致密化,并认为其机理是液相烧结。此外,还有研究者分别以B4C、B或B与C,和C、和Y2O3、Be、B4C与C作添加剂,采用热压烧结,也都获得了致密陶瓷。 ? 研究表明:烧结体的显微结构和力学、热学等性能会因添加剂的种类不同而异。如:当采用B或B的化合物为添加剂,热压的晶粒尺寸较小,但强度高。当选用Be作添加剂,热压陶瓷具有较高的导热系数。 3、热等静压烧结: ? 近年来,为进一步提升陶瓷的力学性能,研究人员进行了陶瓷的热等静压工艺的研究工作。研究人员以B和C为添加剂,采用热等静压烧结工艺,在1900℃便获得高密度烧结体。更进一步,通过该工艺,在2000℃和138MPa压力下,成功实现无添加剂陶瓷的致密烧结。 ? 研究表明:当粉末的粒径小于0.6μm时,即使不引入任何添加剂,通过热等静压烧结,在1950℃即可使其致密化。如选用比表面积为24m2/g的超细粉,采用热等静压烧结工艺,在1850℃便可获得高致密度的无添加剂陶瓷。 ? 另外,Al是热等静压烧结陶瓷的有效添加剂。而C的添加对陶瓷的热等静压烧结致密化不起作用,过量的C甚至会抑制陶瓷的烧结。 4、反应烧结: ?的反应烧结法最早在美国研究成功。反应烧结的工艺过程为:先将α-粉和石墨粉按比例混匀,经干压、挤压或注浆等方法制作而成多孔坯体。在高温下与液态接触,坯体中的C与渗入的反应,生成β-,并与α-相结合,过量的填充于气孔,从而得到无孔致密的反应烧结体。反应烧结通常含有8%的游离。因此,为保证渗的完全,素坯应有充足的孔隙度。一般是通过调整最初混合料中α-和C的含量,α-的粒度级配,C的形状和粒度以及成型压力等手段来获得适当的素坯密度。 ? 实验表明,采用无压烧结、热压烧结、热等静压烧结和反应烧结的陶瓷具有各异的性能特点。如就烧结密度和抗弯强度来说,热压烧结和热等静压烧结陶瓷相对较多,反应烧结相比来说较低。另一方面,陶瓷的力学性能还随烧结添加剂的不同而不同。无压烧结、热压烧结和反应烧结陶瓷对强酸、强碱拥有非常良好的抵抗力,但反应烧结陶瓷对HF等超强酸的抗蚀性较差。就耐高温性能比较来看,当温度不高于900℃时,几乎所有陶瓷强度均有所提高;当温度超过1400℃时,反应烧结陶瓷抗弯强度急剧下降。(这是由于烧结体中含有一定量的游离,当超过一定温度抗弯强度急剧下降所致)对于无压烧结和热等静压烧结的陶瓷,其耐高温性能主要受添加剂种类的影响。 ? 总之,陶瓷的性能因烧结方法不同而不同。一般说来,无压烧结陶瓷的综合性能优于反应烧结的陶瓷,但次于热压烧结和热等静压烧结的陶瓷。

GB_T 7588.2-2020 电梯制造与安装安全准则规范 第2部分:电梯部件的设计原则、计算和检验.docx

原创力文档创建于2008年,本站为文档C2C交易模式,即用户上传的文档直接分享给其他用户(可下载、阅读),本站只是中间服务平台,本站所有文档下载所得的收益归上传人所有。原创力文档是网络服务平台方,若您的权利被侵害,请发链接和相关诉求至 电线) ,上传者